Pourquoi l’équilibrage est la clé d’une production stable

Production instable malgré un temps de cycle correct

De nombreuses lignes d’assemblage sont formellement considérées comme étant « à la cadence », mais n’atteignent pas leurs objectifs de stabilité. Le nombre de pièces prévu n’est atteint qu’au prix d’efforts supplémentaires. Les opérateurs sont régulièrement appelés à intervenir, les retouches sont effectuées en dehors de la ligne et les petites perturbations s’aggravent rapidement.

Le temps de cycle décrit la durée pendant laquelle un produit se trouve dans une station. Il définit donc un cadre temporel fixe pour l’assemblage. Toutefois, le fait que ce cadre ne soit souvent pas respecté au quotidien n’est pas dû au temps de cycle lui-même. Ce qui est déterminant, c’est la manière dont la charge réelle est répartie à l’intérieur de ce cadre.

Dans la pratique, on observe des symptômes typiques. Certains postes de travail sont régulièrement surchargés, tandis que d’autres attendent. De petits écarts ont un impact immédiat sur le flux de la ligne. La ligne reste mathématiquement cadencée, mais sa maîtrise au quotidien est limitée.

La réponse à cette situation est souvent opérationnelle. Un soutien est organisé, des arrêts de chaîne sont acceptés, des tâches sont déplacées ou retravaillées. Ces mesures stabilisent à court terme, mais augmentent durablement les coûts d’organisation. La cause réelle demeure, car elle n’est pas liée au temps de cycle.

L’erreur centrale de raisonnement est très répandue : Un temps de cycle « correct » est assimilé à une production stable. En réalité, le temps de cycle n’est qu’une condition-cadre. La stabilité d’une ligne dépend de l’adéquation entre le cadencement et la charge réelle.

„Dans de nombreuses usines, le temps de cycle est clairement défini. Malgré cela, le nombre de pièces planifié n’est souvent pas atteint au quotidien. La cause réside presque toujours dans le cadencement – c’est-à-dire dans la manière dont les contenus de travail sont répartis le long de la ligne. “

Ce que signifie l’équilibrage de ligne d’un point de vue technique

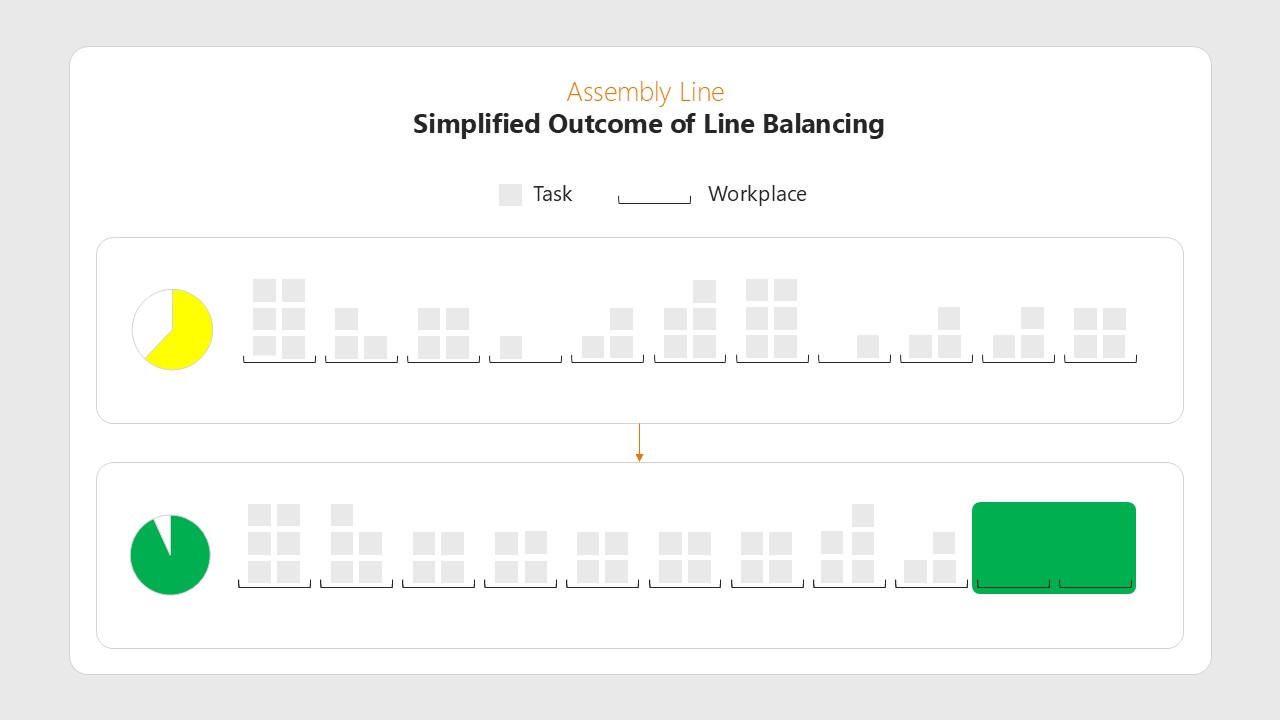

L’équilibrage de ligne décrit l’affectation systématique des opérations aux postes de travail le long d’une ligne. Au fond, il ne s’agit pas de vitesse, mais de structure. La question centrale est la suivante : quel travail est pris en charge par quel poste de travail et dans quelles conditions ? C’est cette affectation qui détermine la résistance d’une ligne au quotidien.

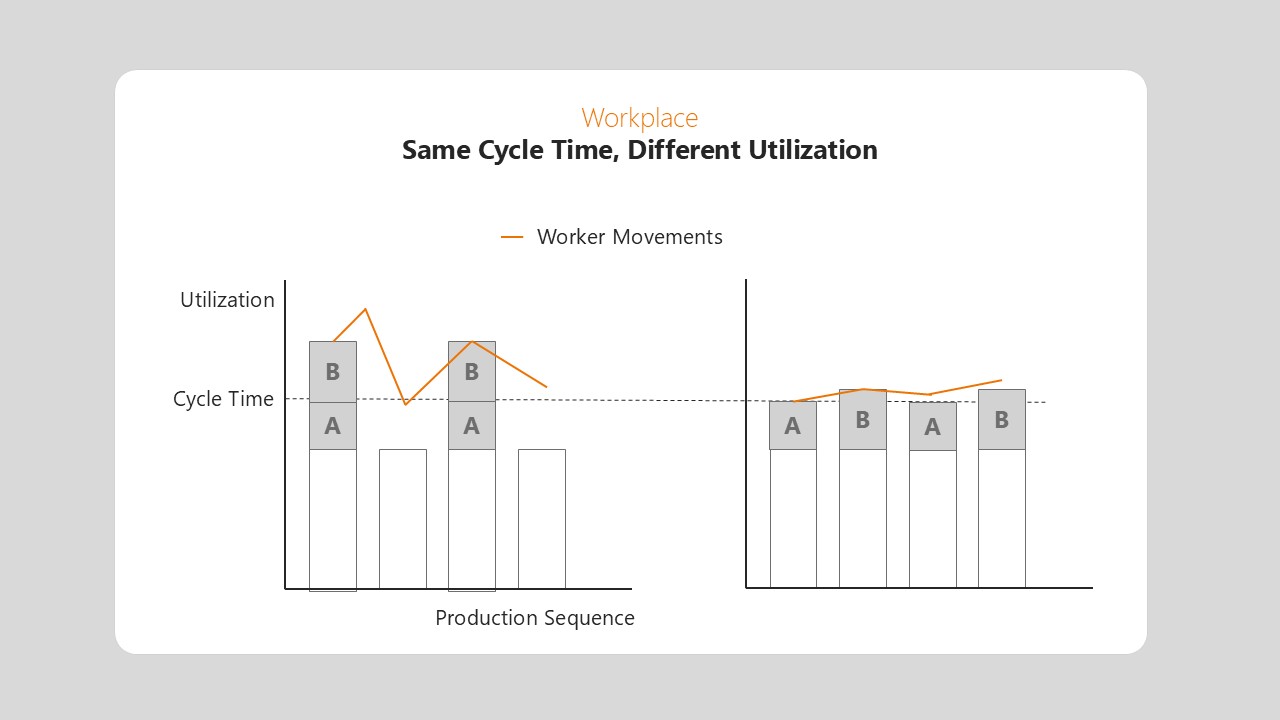

Il est important de faire une distinction claire avec le temps de cycle. Le temps de cycle définit le cadre temporel par station. L’équilibrage de ligne détermine la manière dont ce cadre est utilisé. Deux lignes avec un temps de cycle identique peuvent donc fonctionner de manière totalement différente. La différence provient de la répartition du contenu du travail, pas de la valeur du temps de cycle.

Plusieurs éléments fonctionnels font partie de l’équilibrage de ligne. Les opérations sont affectées à des postes de travail. Les exigences telles que les outils, les positions de travail ou les qualifications doivent être prises en compte. En même temps, des restrictions doivent être respectées, telles que des séquences fixes, des liaisons ou des règles d’espacement. En outre, les variantes et leurs fréquences sont prises en compte dans l’évaluation.

Des effets mesurables découlent de cette structure. Le taux d’utilisation décrit le degré d’occupation moyen d’un poste de travail. L’étalement temporel montre la variation des temps de traitement par commande. Des goulots d’étranglement apparaissent là où ces variations dépassent régulièrement la capacité disponible. Sans un équilibrage propre, ces effets restent cachés ou ne deviennent visibles qu’en cours d’exploitation.

Une erreur fréquente est de penser que l’équilibrage de ligne est une tâche de planification unique. Dans la pratique, le mix de produits, les taux de construction et le contenu du travail changent régulièrement. Chacun de ces changements déplace la charge le long de la ligne. Le jalonnement n’est donc pas un plan statique, mais un processus de planification récurrent qui adapte continuellement la structure à la réalité.

Le mix de variantes, véritable moteur de la charge

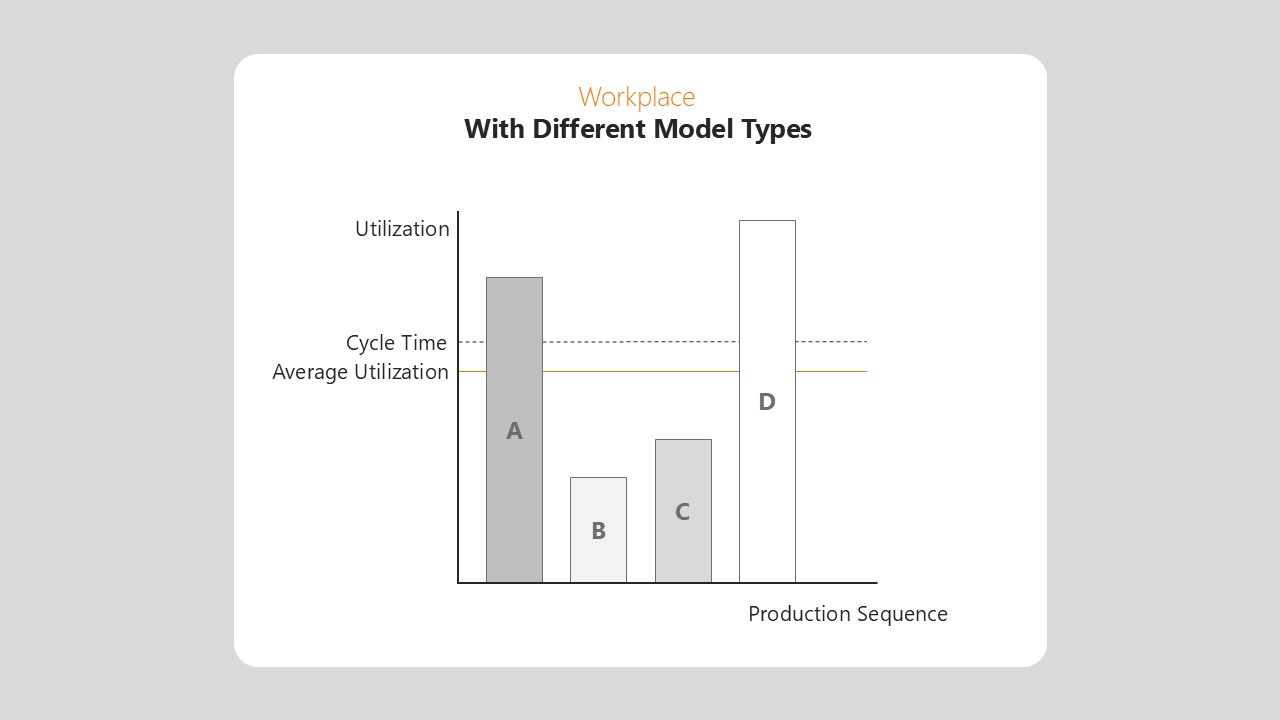

Dans l’assemblage à grande variété, la stabilité est rarement déterminée par des valeurs moyennes. Ce qui compte, c’est l’ampleur de la variation des temps de traitement par commande. Le mélange de variantes est le véritable moteur de la charge. Si certaines variantes nécessitent beaucoup plus de temps que d’autres, des situations de surcharge apparaissent, même si la charge moyenne est inférieure au temps de cycle.

Lors de la planification, les variantes sont souvent moyennées. Cette approche est correcte d’un point de vue arithmétique, mais elle occulte la réalité de l’entreprise. Les commandes ne sont pas réparties uniformément, mais arrivent par séquences concrètes. Si plusieurs variantes chronophages arrivent peu de temps après sur le même poste de travail, le cadre temporel n’est plus suffisant. Il en résulte un temps de cycle excessif qui se prolonge le long de la ligne.

L’étalement temporel décrit précisément cet effet. Il montre dans quelle mesure les temps de traitement réels des différentes commandes s’écartent de la moyenne. Plus l’étalement est important, plus le risque d’instabilité est élevé. Les variantes rares nécessitant beaucoup de temps sont particulièrement critiques. Elles n’ont que peu d’impact sur les moyennes, mais génèrent une charge disproportionnée au quotidien.

Un équilibrage de ligne propre rend ces effets visibles. Il ne tient pas seulement compte de la charge moyenne, mais de la répartition globale des temps de traitement sur toutes les variantes. Ainsi, les opérations peuvent être affectées de manière à atténuer les pics de charge. L’objectif n’est pas de forcer chaque variante à passer sous le temps de cycle, mais de rendre le court terme planifiable et maîtrisable.

Sans cette considération structurelle, la ligne réagit inévitablement de manière opérationnelle. Le soutien est déployé là où il y a le feu. À long terme, cela entraîne une augmentation des besoins en personnel, une baisse de la sécurité de planification & des arrêts de bande. Le mix de variantes reste le facteur perturbateur dominant – non pas parce qu’il existe, mais parce qu’il n’a pas été suffisamment pris en compte dans l’équilibrage.

Dérive comme symptôme visible d’un équilibrage instable

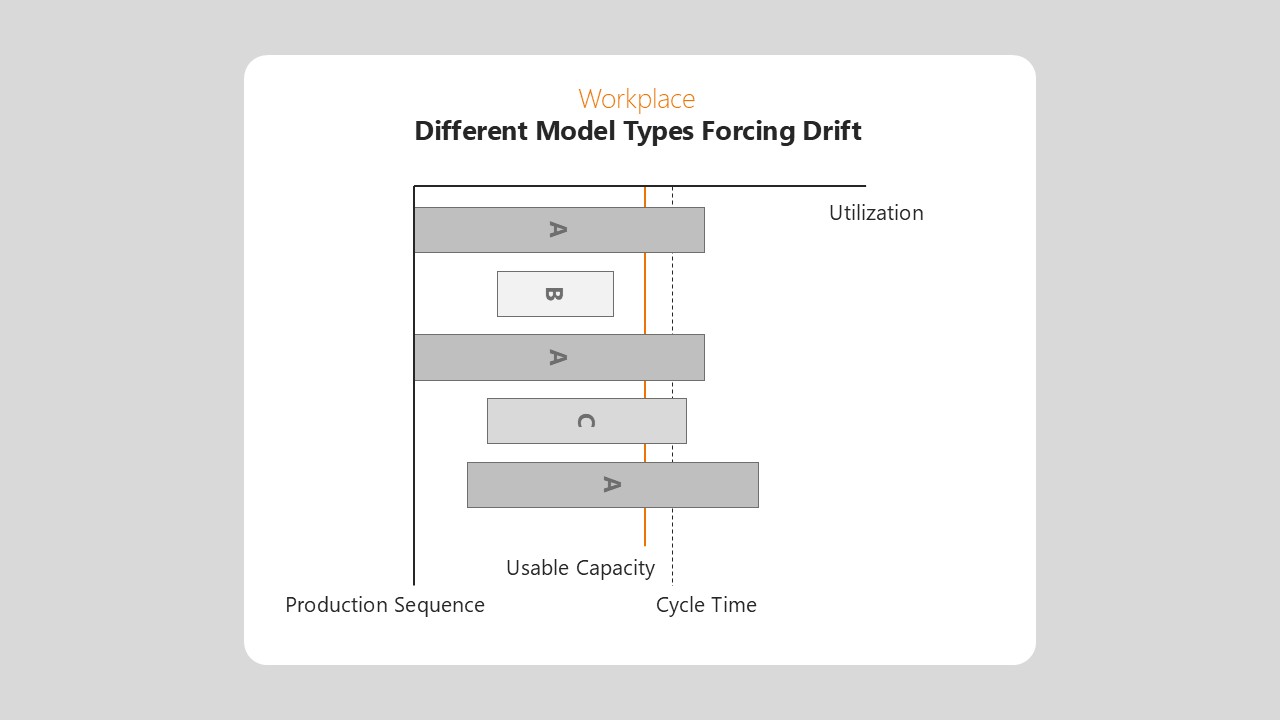

La dérive se produit toujours lorsqu’un travail ne peut pas être terminé dans le temps de cycle prévu. Dans une ligne en mouvement continu, la dérive n’est pas un phénomène temporel abstrait, mais directement visible. La dérive temporelle et la dérive physique ne sont pas des effets distincts, mais deux perspectives sur le même problème. La dérive temporelle d’un travail correspond exactement à la position de l’opérateur ou de la pièce à l’intérieur ou à l’extérieur de la station.

Si un poste de travail est en surcharge, le travail se déplace le long de la ligne. L’opérateur reste plus longtemps sur le produit ou le suit dans la zone en aval. Cela retarde automatiquement le démarrage de la tâche suivante. Dans une chaîne de production à cadence continue, le temps et le lieu sont inextricablement liés. La dérive se manifeste toujours comme un déplacement dans l’espace et en même temps comme un retard dans le temps.

La cause est rarement le processus de travail individuel. Le facteur décisif est la conception structurelle de l’équilibrage de ligne. Si le contenu du travail est réparti de telle sorte que certaines variantes dépassent régulièrement la capacité disponible, une dérive se produit. Cette dérive n’est pas négative en soi, mais constitue un instrument d’action inévitable et, dans de nombreux cas, judicieux dans le cadre d’un assemblage riche en variantes.

La dérive ne devient critique que lorsqu’elle n’est pas consciemment planifiée et évaluée. Dans la pratique, la dérive est souvent acceptée tacitement, sans être utilisée de manière structurelle. Le soutien est organisé, les ouvriers « suivent » et la ligne semble continuer à fonctionner. En réalité, l’effort organisationnel augmente, tandis que la transparence sur la charge réelle est perdue. La dérive n’a alors pas d’effet stabilisateur, mais dissimule des déséquilibres structurels.

En revanche, correctement planifiée et gérée, la dérive permet un équilibrage efficace dans les lignes à modèles mixtes. Il permet d’intégrer des variantes avec des besoins en temps plus élevés sans avoir à concevoir l’ensemble de la ligne en fonction du cas le plus défavorable. Pour cela, il faut toutefois que la dérive soit limitée de manière ciblée, évaluée et prise en compte dans l’équilibrage. Ce n’est qu’à cette condition qu’elle contribuera à la stabilité et à l’efficacité de la production.

„La dérive n’est pas un cas particulier ni une erreur, mais la conséquence logique d’un équilibrage dans un assemblage riche en variantes. Dans une ligne d’assemblage, la surcharge se manifeste toujours simultanément dans le temps et dans l’espace. L’essentiel n’est pas d’éviter la dérive, mais de la planifier délibérément, de la limiter et de l’utiliser comme un instrument structurel pour la conception de la ligne. “

Une ligne stable se caractérise par le fait que la dérive est délibérément planifiée, rendue transparente et limitée de manière ciblée. L’objectif de l’équilibrage n’est pas d’éviter toute surcharge, mais d’organiser la dérive en tant qu’instrument d’action structurel de telle sorte que la stabilité de la production et l’efficacité du mix de variantes soient atteintes conjointement.

L’équilibrage de ligne comme tâche de planification continue

L’équilibrage de ligne n’est pas une étape de planification unique, mais un processus continu. La combinaison de produits, les taux de construction et le contenu du travail changent régulièrement. Chacun de ces changements déplace la charge le long de la ligne. Si le équilibrage reste inchangé, la production perd progressivement de sa stabilité – souvent sans que l’on s’en rende compte, jusqu’à ce que les mesures opérationnelles deviennent la règle.

Dans la pratique, cet effet se manifeste clairement. De nouvelles variantes sont intégrées, des opérations existantes sont adaptées ou des séquences sont modifiées. Le temps de cycle reste constant, mais pas la structure interne. Si l’affectation des tâches n’est pas revue, des déséquilibres structurels apparaissent.

Cela se traduit non seulement par une surcharge, mais aussi par une sous-utilisation de certains postes de travail. Ces deux phénomènes ont un impact négatif sur l’efficacité. La ligne ne réagit pas par des ajustements structurels précis, mais soit par des arrêts de chaîne et des pertes de production, soit par l’acceptation tacite d’une charge de travail inefficace.

Un équilibrage continu offre une visibilité sur ces décalages. Il permet de voir comment les modifications du programme de travail affectent la charge de travail, l’étalement des délais et la dérive. La planification redevient ainsi prédictive. Les problèmes sont identifiés avant qu’ils ne s’aggravent dans l’entreprise. La stabilité ne résulte pas d’une réaction, mais d’une adaptation structurelle.

À long terme, l’équilibrage devient ainsi un outil de gestion. Il relie la planification et l’exploitation, rend les charges explicables et les décisions compréhensibles. Le temps de cycle reste le cadre fixe. La stabilité de la production résulte toutefois de l’entretien continu de la structure de travail dans ce cadre.

Questions fréquentes sur la planification de la production

Le temps de cycle est le temps pendant lequel un produit se trouve à chaque station. Dans les systèmes de montage à flux continu, il est déterminé par la vitesse du système de convoyage. Dans les systèmes de transfert manuel, le passage à la station suivante s’effectue à la fin du temps de cycle.

L’équilibrage de ligne décrit comment les opérations sont réparties entre les postes de travail et les stations afin de respecter ce temps disponible. Il détermine quel travail doit être effectué à quel poste de travail dans le temps de cycle. Seul un équilibrage de ligne adapté à la situation réelle des variantes et des charges permet un fonctionnement stable à la cadence.

Si le contenu du travail ne correspond pas à la charge réelle des variantes, des situations de surcharge apparaissent régulièrement. Celles-ci ne peuvent pas être compensées finement en cours de production. Il en résulte des arrêts de bande et des pertes de nombre de pièces, bien que le temps de cycle ait été correctement choisi par calcul.

Le mix de variantes détermine la dispersion des temps de traitement par commande. Les variantes rares et consommatrices de temps génèrent des pics d’activité qui restent invisibles dans les analyses de moyenne. Un équilibrage de ligne propre prend explicitement en compte ces effets et les rend gérables.

Non. Les changements de produits, les nouvelles variantes ou les modifications des taux de construction déplacent la charge le long de la ligne. Les équilibrages doivent être régulièrement revus et adaptés afin de garantir la stabilité de la production à long terme.

Un équilibrage stable signifie que la surcharge reste prévisible et ne s’aggrave pas. La dérive se produit de manière contrôlée ou est limitée. Les arrêts de bande et le soutien non planifié deviennent l’exception et non la règle.