Perché la sincronizzazione è la chiave per una produzione stabile

Produzione instabile nonostante il tempo di ciclo corretto

Molte linee di assemblaggio sono formalmente considerate “in ciclo” eppure non riescono a raggiungere gli obiettivi di stabilità. Il numero di unità previsto viene raggiunto solo con uno sforzo supplementare. I ponticelli vengono utilizzati regolarmente, le rilavorazioni avvengono al di fuori della linea e i guasti minori si aggravano rapidamente.

Il tempo di ciclo descrive la durata della permanenza di un prodotto in una stazione. Definisce quindi un tempo fisso per l’assemblaggio. Tuttavia, il fatto che spesso questo quadro non venga rispettato nella vita quotidiana non è dovuto al tempo di ciclo in sé. Il fattore decisivo è la distribuzione del carico effettivo all’interno di questo quadro.

I sintomi tipici possono essere osservati nella pratica. Singole postazioni di lavoro vengono regolarmente sovraccaricate mentre altre attendono. Piccole deviazioni hanno un effetto immediato sul flusso della linea. La linea rimane matematicamente in orario, ma può essere controllata solo in misura limitata nelle operazioni quotidiane.

La risposta a questa situazione è spesso operativa. Si organizza il supporto, si accettano le interruzioni di linea, si spostano i compiti o li si rielabora. Queste misure stabilizzano la situazione nel breve termine, ma aumentano lo sforzo organizzativo nel lungo termine. La causa reale rimane, perché non risiede nel tempo di ciclo.

L’errore centrale di pensiero è molto diffuso: Un tempo di ciclo “corretto” viene equiparato a una produzione stabile. In realtà, il tempo di ciclo è solo una condizione quadro. La stabilità di una linea dipende dalla corrispondenza del tempo di ciclo con il carico effettivo.

„In molte fabbriche, il tempo di ciclo è chiaramente specificato. Nonostante ciò, spesso il numero di articoli pianificato non viene raggiunto giorno per giorno. Il motivo è quasi sempre da ricercare nel bilanciamento della linea, ovvero nella distribuzione del lavoro lungo la linea. “

Cosa significa bilanciamento in termini tecnici

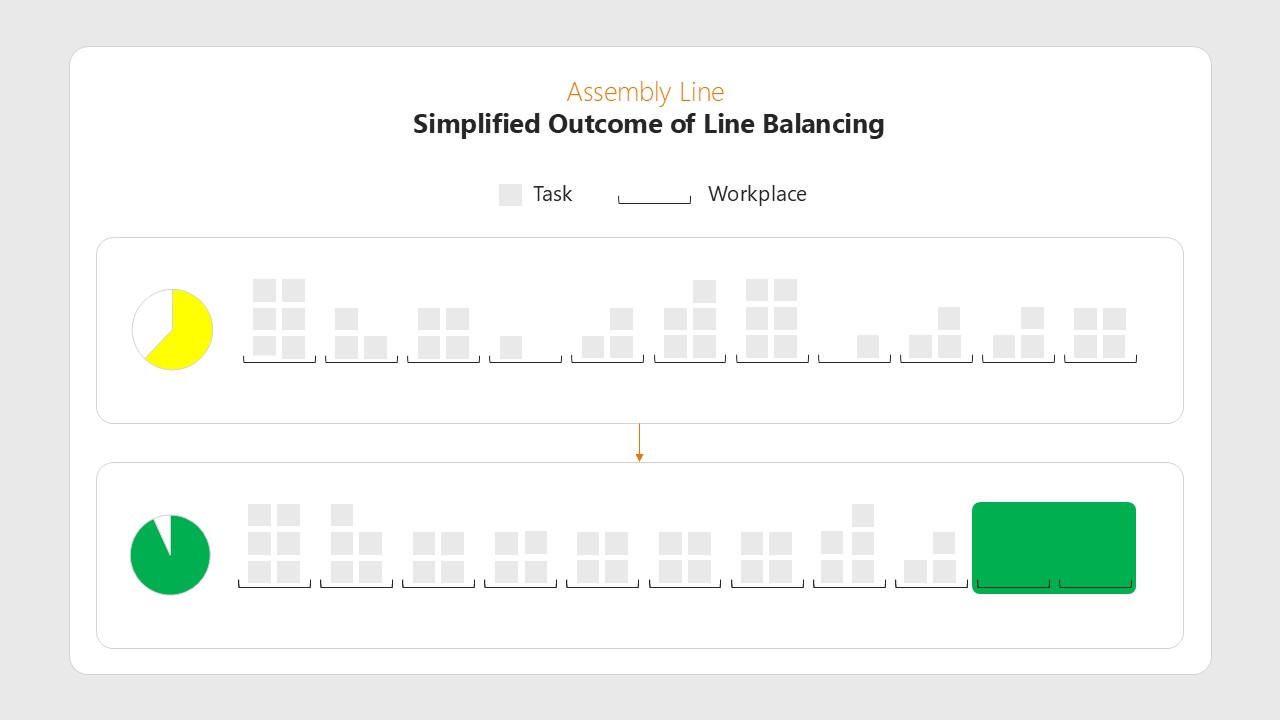

Il sistema di bloccaggio descrive l’assegnazione sistematica dei processi di lavoro alle postazioni di lavoro lungo una linea. In sostanza, non si tratta di velocità, ma di struttura. La domanda centrale è: quale lavoro viene svolto da quale postazione e in quali condizioni? È questa ripartizione a determinare la resistenza di una linea nell’uso quotidiano.

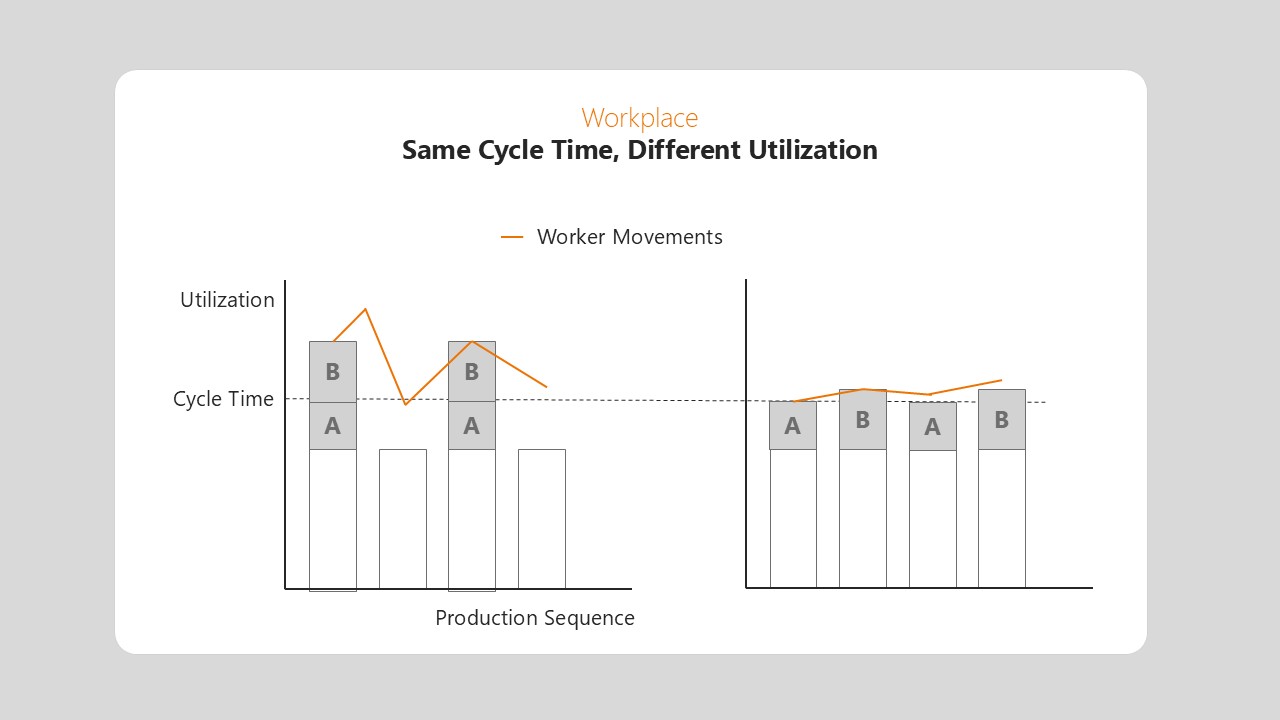

È importante fare una chiara distinzione dal tempo di ciclo. Il tempo di ciclo definisce il quadro temporale per stazione. La sincronizzazione determina il modo in cui questo quadro viene utilizzato. Due linee con tempi di ciclo identici possono quindi funzionare in modo completamente diverso. La differenza deriva dalla distribuzione del contenuto del lavoro, non dalla quantità di tempo di esecuzione.

Diversi elementi funzionali fanno parte del processo di bilanciamento. I processi di lavoro vengono assegnati ai centri di lavoro. Devono essere presi in considerazione requisiti quali strumenti, posizioni di lavoro o qualifiche. Allo stesso tempo, devono essere rispettate le restrizioni, come le sequenze fisse, i vincoli o le regole di spaziatura. Anche le varianti e le loro frequenze sono incluse nella valutazione.

Questa struttura produce effetti misurabili. L’utilizzo descrive quanto è occupata in media una postazione di lavoro. Il time spread mostra la fluttuazione dei tempi di elaborazione per ordine. I colli di bottiglia si verificano quando queste fluttuazioni superano regolarmente la capacità disponibile. Senza un corretto utilizzo, questi effetti rimangono nascosti o diventano visibili solo durante il funzionamento.

Un’idea sbagliata comune è che il bilanciamento sia un compito di pianificazione una tantum. In pratica, il mix di prodotti, i tassi di installazione e il contenuto del lavoro cambiano regolarmente. Ognuno di questi cambiamenti sposta il carico lungo la linea. Pertanto, il bilanciamento della linea non è un piano statico, ma un processo di pianificazione ricorrente che adatta continuamente la struttura alla realtà.

Variante mix come driver di carico effettivo

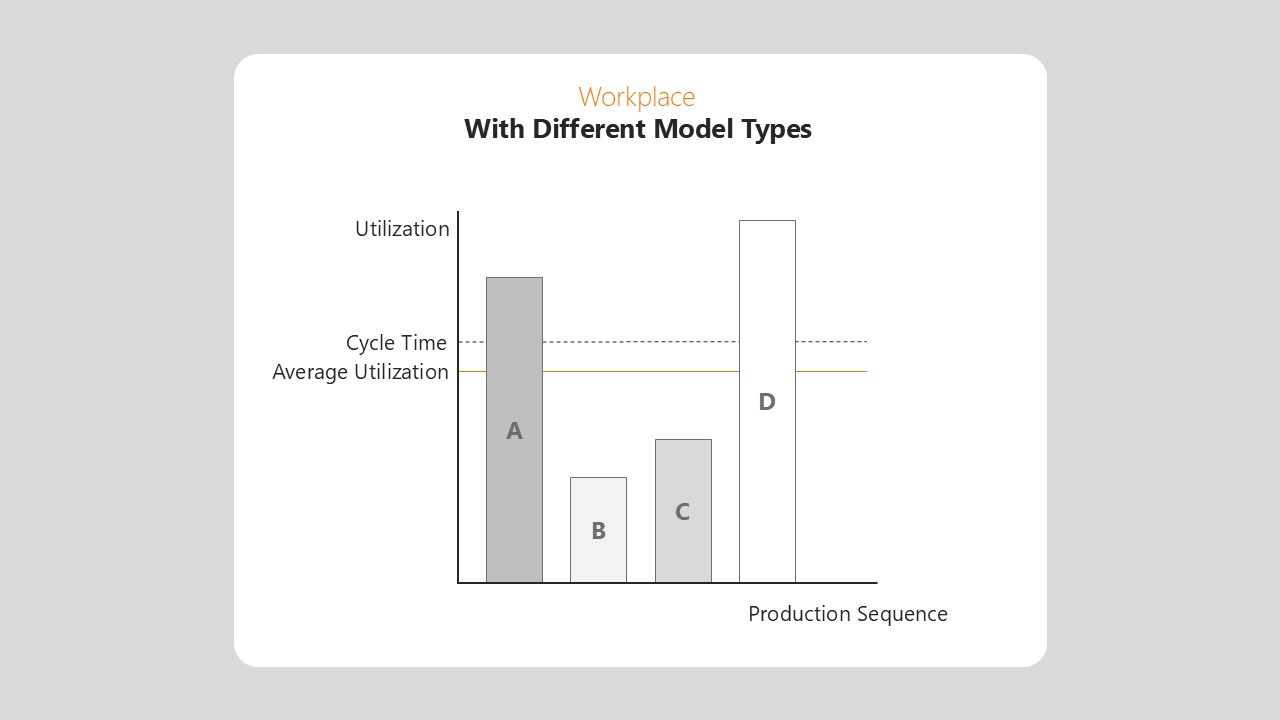

Nell’assemblaggio multivariato, la stabilità è raramente determinata dai valori medi. Il fattore decisivo è la forte fluttuazione dei tempi di lavorazione per ordine. Il mix di varianti agisce da vero e proprio fattore di carico. Se singole varianti richiedono molto più tempo di altre, si verificano situazioni di sovraccarico, anche se l’utilizzo medio è inferiore al tempo di ciclo.

Le varianti vengono spesso calcolate come media nella pianificazione. Questo approccio è matematicamente corretto, ma ignora la realtà operativa. Gli ordini non sono distribuiti in modo uniforme, ma in sequenze specifiche. Se alla stessa postazione di lavoro arrivano in rapida successione diverse varianti che richiedono molto tempo, la tempistica non è più sufficiente. Il risultato è un sovraccarico di tempo che si protrae lungo la linea.

Il time spread descrive proprio questo effetto. Mostra quanto i tempi effettivi di elaborazione dei singoli ordini variano rispetto alla media. Maggiore è il divario, più alto è il rischio di instabilità. Le varianti rare con elevati requisiti di tempo sono particolarmente critiche. Non hanno alcun peso nelle considerazioni medie, ma generano un onere sproporzionato nella vita quotidiana.

Il bilanciamento pulito rende visibili questi effetti. Prende in considerazione non solo l’utilizzo medio della capacità, ma anche l’intera distribuzione dei tempi di elaborazione tra tutte le varianti. Questo permette di allocare i processi di lavoro in modo tale da attutire i picchi di carico. L’obiettivo non è quello di costringere ogni variante al di sotto del tempo di ciclo, ma di rendere possibile la pianificazione e il controllo a breve termine.

Senza questa visione strutturale, la linea reagisce inevitabilmente in modo operativo. Il supporto viene dispiegato dove è necessario. A lungo termine, questo porta a un aumento del fabbisogno di personale, a una minore affidabilità della pianificazione e a interruzioni della linea. Il mix di varianti rimane il fattore di disturbo dominante, non perché esista, ma perché non è stato preso sufficientemente in considerazione nella pianificazione.

La deriva come sintomo visibile di un clock instabile

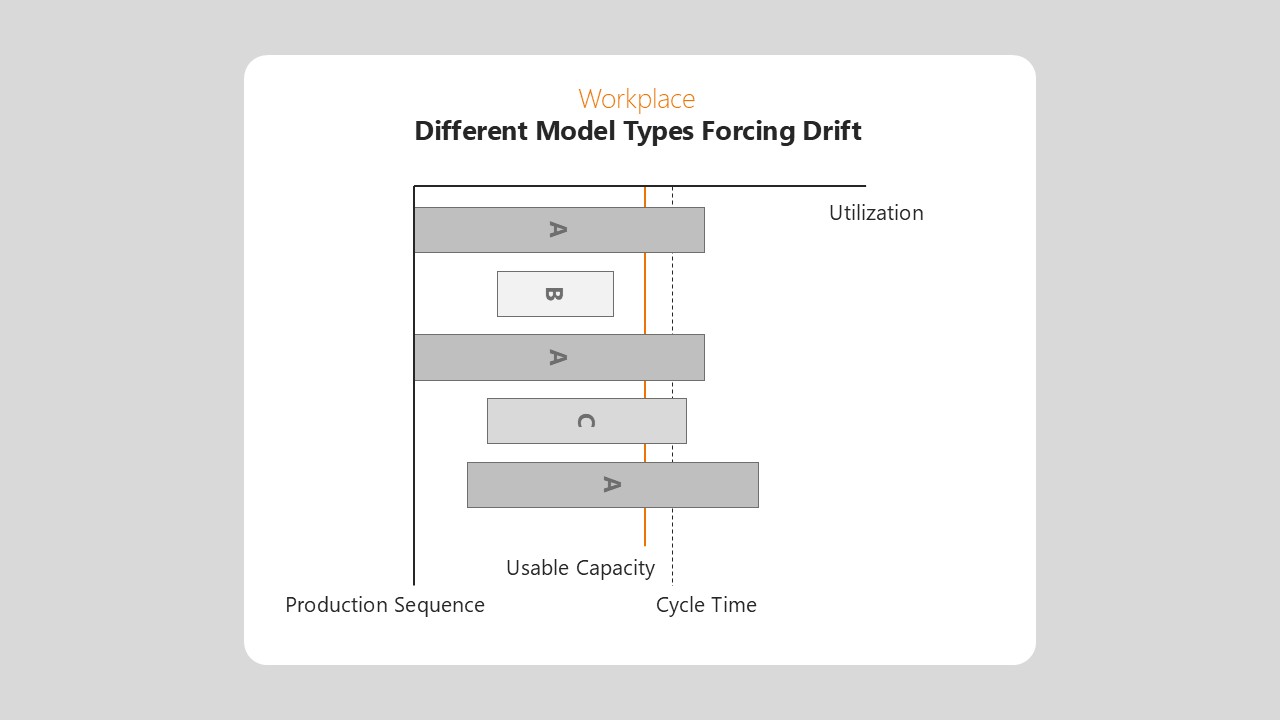

La deriva si verifica sempre quando un ordine non può essere completato entro il tempo di ciclo previsto. In una linea a flusso continuo, la deriva non è un fenomeno temporale astratto ma è direttamente visibile. La deriva temporale e la deriva fisica non sono effetti separati, ma due prospettive dello stesso problema. Il ritardo temporale di un ordine corrisponde esattamente alla posizione del lavoratore o del pezzo all’interno o all’esterno della stazione.

Se una postazione di lavoro è sovraccarica, il lavoro si sposta lungo la linea. L’operaio rimane più a lungo sul prodotto o lo segue nell’area a valle. Questo ritarda automaticamente l’inizio del lavoro successivo. In una linea di flusso a ciclo continuo, il tempo e la posizione sono inestricabilmente legati. La deriva si manifesta sempre come uno spostamento spaziale e allo stesso tempo come un ritardo temporale.

La causa raramente risiede nel processo di lavoro individuale. Il fattore decisivo è la struttura del bilanciamento. Se il contenuto del lavoro è distribuito in modo tale che alcune varianti superino regolarmente la capacità disponibile, si verifica una deriva. Questa deriva non è di per sé negativa, ma è uno strumento inevitabile e, in molti casi, utile nell’assemblaggio ricco di varianti.

La deriva diventa critica solo quando non viene pianificata e valutata consapevolmente. In pratica, la deriva viene spesso accettata tacitamente senza utilizzarla strutturalmente. Si organizza il supporto, i lavoratori “lo assecondano” e la linea sembra continuare a funzionare. In realtà, lo sforzo organizzativo aumenta, mentre la trasparenza sul carico di lavoro effettivo viene meno. La deriva non ha quindi un effetto stabilizzante, ma nasconde gli squilibri strutturali.

Se pianificata e gestita correttamente, la deriva consente un bilanciamento efficiente nelle linee a modelli misti. Permette di integrare varianti con requisiti temporali più elevati senza dover progettare l’intera linea per lo scenario peggiore. Tuttavia, il prerequisito è che la deriva sia limitata, valutata e presa in considerazione nel bilanciamento della linea. Solo così contribuisce alla stabilità e all’efficienza della produzione.

„La deriva non è un caso speciale né un difetto, ma la conseguenza logica della sincronizzazione in un assemblaggio multivariato. In una linea di flusso, il sovraccarico si verifica sempre contemporaneamente nel tempo e nello spazio. Il fattore decisivo non è evitare la deriva, ma pianificarla consapevolmente, limitarla e utilizzarla come strumento strutturale per la progettazione della linea. “

Una linea stabile è caratterizzata dal fatto che la deriva è consapevolmente pianificata, resa trasparente e specificamente limitata. L’obiettivo del bilanciamento della linea non è quello di evitare qualsiasi sovraccarico, ma di organizzare la deriva come strumento strutturale in modo tale da ottenere insieme stabilità di produzione ed efficienza nel mix di varianti.

Il bilanciamento come attività di pianificazione continua

Il bilanciamento non è una fase di pianificazione una tantum, ma un processo continuo. Il mix di prodotti, i tassi di installazione e il contenuto del lavoro cambiano regolarmente. Ognuno di questi cambiamenti sposta il carico lungo la linea. Se il bilanciamento della linea rimane invariato, la produzione perde gradualmente stabilità, spesso senza essere notata finché le misure operative non diventano la norma.

Questo effetto è chiaramente evidente nella pratica. Vengono integrate nuove varianti, adattati i processi di lavoro esistenti o modificate le sequenze. Il tempo di ciclo rimane costante, ma la struttura interna no. Se l’allocazione del lavoro non viene ricontrollata, si creano degli squilibri strutturali.

Questo si manifesta non solo con un sovraccarico, ma anche con un sottoutilizzo delle singole postazioni di lavoro. Entrambi hanno un impatto negativo sull’efficienza. La linea non reagisce a questo fenomeno con aggiustamenti strutturali mirati, ma con arresti di linea e perdite di produzione, oppure accettando tacitamente un utilizzo inefficiente della capacità.

Il bilanciamento continuo crea trasparenza su questi spostamenti. Rende visibile il modo in cui le modifiche al programma degli ordini influenzano l’utilizzo della capacità, la distribuzione temporale e la deriva. In questo modo la pianificazione torna a essere lungimirante. I problemi vengono riconosciuti prima che si aggravino durante il funzionamento. La stabilità non si crea con la reazione, ma con l’adeguamento strutturale.

„Una produzione stabile non deriva da un buon punto di partenza, ma da aggiustamenti regolari. Il bilanciamento è un processo di pianificazione che deve tenere il passo con la realtà. Se non lo si tiene costantemente sotto controllo, si rischia di perdere la linea. “

A lungo termine, la sincronizzazione diventa uno strumento di gestione. Unisce pianificazione e operatività, rende spiegabili i carichi di lavoro e comprensibili le decisioni. Il tempo di ciclo rimane il quadro fisso. Tuttavia, la stabilità della produzione deriva dal continuo mantenimento della struttura del lavoro all’interno di questo quadro.

Domande frequenti sulla pianificazione della produzione

Il tempo di ciclo è il tempo che un prodotto trascorre in ogni stazione. Nei sistemi di assemblaggio a flusso continuo, è determinato dalla velocità del sistema di trasporto. Nei sistemi con trasferimento manuale, il passaggio alla stazione successiva avviene dopo che il tempo di ciclo è trascorso.

Il sistema di bloccaggio descrive il modo in cui i processi di lavoro vengono distribuiti alle postazioni di lavoro e alle stazioni per rispettare il tempo disponibile. Determina quale lavoro deve essere eseguito in quale stazione di lavoro entro il tempo di ciclo. Solo un bilanciamento che corrisponda alla reale situazione di variante e di carico consente un funzionamento stabile all’interno del tempo di ciclo.

Se il contenuto del lavoro non corrisponde al carico effettivo della variante, si verificano regolarmente situazioni di sovraccarico. Queste non possono essere bilanciate con precisione durante il funzionamento. Questo comporta arresti di linea e perdite di pezzi, anche se il tempo di ciclo è stato calcolato correttamente.

Il mix di varianti determina la distribuzione dei tempi di elaborazione per ordine. Le varianti rare e ad alta intensità di tempo generano picchi di carico che rimangono invisibili nelle analisi medie. Un corretto bilanciamento tiene esplicitamente conto di questi effetti e li rende gestibili.

No. I cambiamenti di prodotto, le nuove varianti o i ritmi di assemblaggio spostano il carico lungo la linea. Il bilanciamento deve essere controllato e regolato regolarmente per garantire la stabilità della produzione a lungo termine.

Un clock stabile significa che il sovraccarico rimane prevedibile e non aumenta. La deriva avviene in modo controllato o è limitata. Gli arresti del nastro e i supporti non programmati diventano l’eccezione, non la regola.