Warum Austaktung der Schlüssel stabiler Produktion ist

Instabile Produktion trotz richtiger Taktzeit

Viele Montagelinien gelten formal als „im Takt“ und verfehlen dennoch ihre Stabilitätsziele. Die geplante Stückzahl wird nur mit Zusatzaufwand erreicht. Springer sind regelmäßig im Einsatz, Nacharbeit entsteht außerhalb der Linie, kleine Störungen eskalieren schnell.

Die Taktzeit beschreibt, wie lange sich ein Produkt in einer Station befindet. Sie definiert damit einen festen zeitlichen Rahmen für die Montage. Dass dieser Rahmen im Alltag häufig nicht eingehalten wird, liegt jedoch nicht an der Taktzeit selbst. Entscheidend ist, wie sich die reale Belastung innerhalb dieses Rahmens verteilt.

In der Praxis zeigen sich typische Symptome. Einzelne Arbeitsplätze geraten regelmäßig in Überlast, während andere warten. Kleine Abweichungen wirken sich unmittelbar auf den Linienfluss aus. Die Linie bleibt rechnerisch im Takt, ist im Alltag jedoch nur eingeschränkt beherrschbar.

Auf diese Situation wird häufig operativ reagiert. Unterstützung wird organisiert, Bandstopps werden in Kauf genommen, Aufgaben werden verlagert oder nachgearbeitet. Diese Maßnahmen stabilisieren kurzfristig, erhöhen jedoch dauerhaft den organisatorischen Aufwand. Die eigentliche Ursache bleibt bestehen, da sie nicht in der Taktzeit liegt.

Der zentrale Denkfehler ist weit verbreitet: Eine „richtige“ Taktzeit wird mit stabiler Produktion gleichgesetzt. Tatsächlich bildet die Taktzeit lediglich die Rahmenbedingung. Ob eine Linie stabil läuft, entscheidet sich daran, ob die Austaktung innerhalb dieses Rahmens zur realen Belastung passt.

Was Austaktung fachlich bedeutet

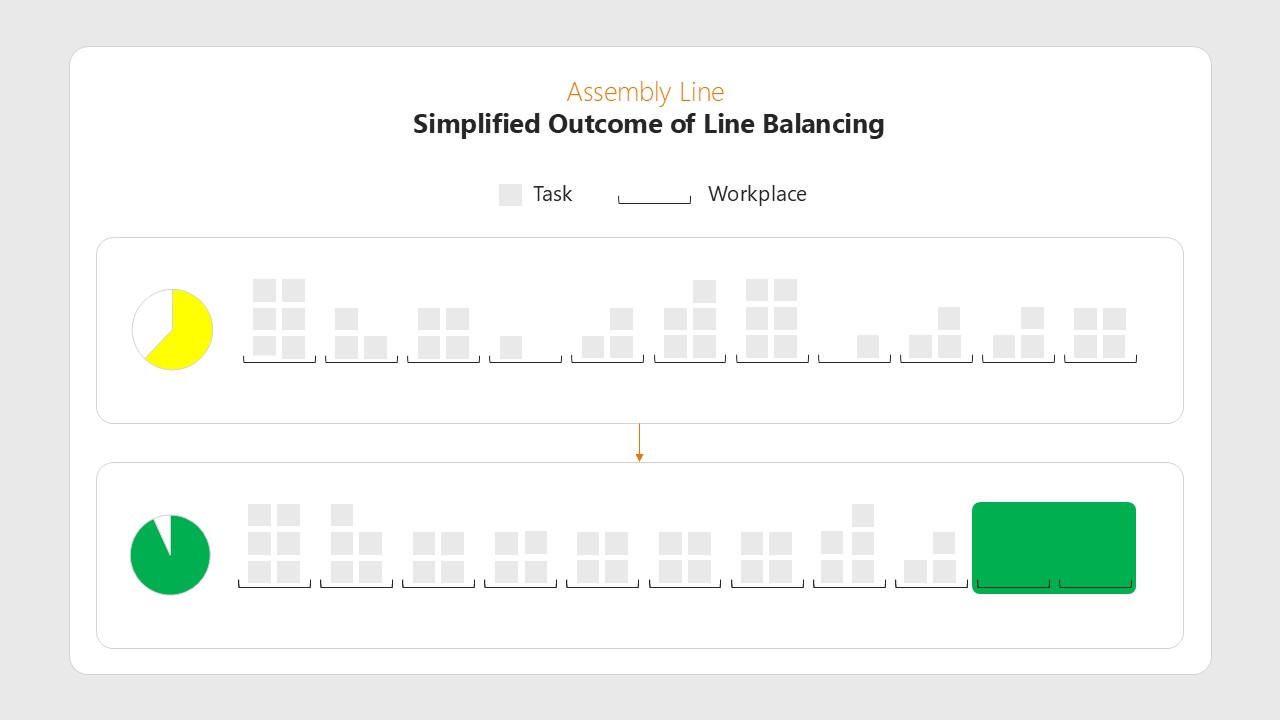

Austaktung beschreibt die systematische Zuordnung von Arbeitsvorgängen zu Arbeitsplätzen entlang einer Linie. Im Kern geht es nicht um Geschwindigkeit, sondern um Struktur. Die zentrale Frage lautet: Welche Arbeit wird von welchem Arbeitsplatz übernommen und unter welchen Bedingungen? Erst diese Zuordnung bestimmt, wie belastbar eine Linie im Alltag ist.

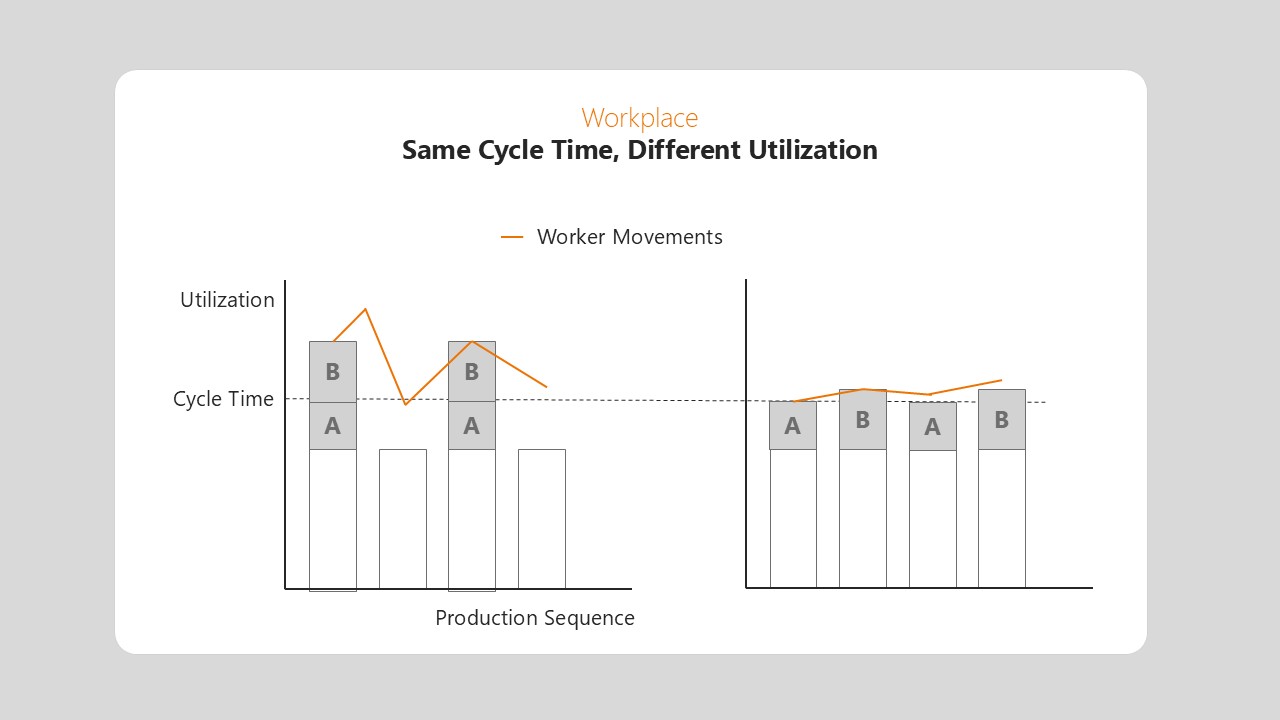

Wichtig ist die klare Abgrenzung zur Taktzeit. Die Taktzeit definiert den zeitlichen Rahmen pro Station. Die Austaktung legt fest, wie dieser Rahmen genutzt wird. Zwei Linien mit identischer Taktzeit können daher völlig unterschiedlich laufen. Der Unterschied entsteht durch die Verteilung der Arbeitsinhalte, nicht durch die Höhe der Taktzeit.

Zur Austaktung gehören mehrere fachliche Elemente. Arbeitsvorgänge werden Arbeitsplätzen zugeordnet. Dabei sind Anforderungen wie Werkzeuge, Arbeitspositionen oder Qualifikationen zu berücksichtigen. Gleichzeitig müssen Restriktionen eingehalten werden, etwa feste Reihenfolgen, Bindungen oder Abstandsregeln. Zusätzlich fließen Varianten und deren Häufigkeiten in die Bewertung ein.

Aus dieser Struktur ergeben sich messbare Effekte. Die Auslastung beschreibt, wie stark ein Arbeitsplatz im Durchschnitt beansprucht ist. Die Zeitspreizung zeigt die Schwankung der Bearbeitungszeiten je Auftrag. Engpässe entstehen dort, wo diese Schwankungen regelmäßig über die verfügbare Kapazität hinausgehen. Ohne saubere Austaktung bleiben diese Effekte verborgen oder werden erst im Betrieb sichtbar.

Ein häufiger Irrtum ist die Annahme, Austaktung sei eine einmalige Planungsaufgabe. In der Praxis ändern sich Produktmix, Bauraten und Arbeitsinhalte regelmäßig. Jede dieser Änderungen verschiebt die Belastung entlang der Linie. Austaktung ist deshalb kein statischer Plan, sondern ein wiederkehrender Planungsprozess, der die Struktur kontinuierlich an die Realität anpasst.

Variantenmix als eigentlicher Belastungstreiber

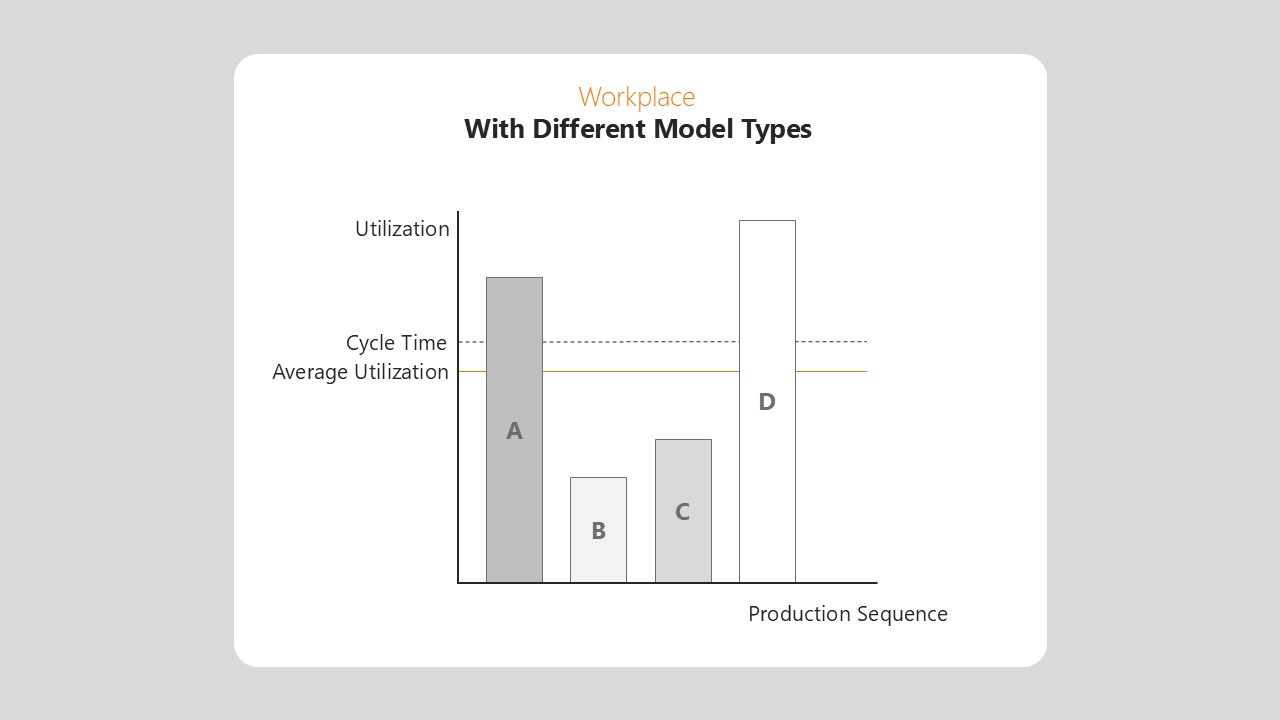

In variantenreicher Montage wird Stabilität selten durch Durchschnittswerte bestimmt. Entscheidend ist, wie stark die Bearbeitungszeiten je Auftrag schwanken. Der Variantenmix wirkt dabei als eigentlicher Belastungstreiber. Wenn einzelne Varianten deutlich mehr Zeit benötigen als andere, entstehen Überlastsituationen – auch dann, wenn die durchschnittliche Auslastung unterhalb der Taktzeit liegt.

In der Planung werden Varianten häufig gemittelt. Diese Betrachtung ist rechnerisch korrekt, blendet aber die Realität im Betrieb aus. Aufträge kommen nicht gleichmäßig verteilt, sondern in konkreten Sequenzen. Treffen mehrere zeitintensive Varianten kurz hintereinander auf denselben Arbeitsplatz, reicht der zeitliche Rahmen nicht mehr aus. Die Folge ist Übertaktzeit, die sich entlang der Linie fortsetzt.

Zeitspreizung beschreibt genau diesen Effekt. Sie zeigt, wie weit die tatsächlichen Bearbeitungszeiten einzelner Aufträge um den Durchschnitt streuen. Je größer die Spreizung, desto höher das Risiko für Instabilität. Besonders kritisch sind seltene Varianten mit hohem Zeitbedarf. Sie fallen in Durchschnittsbetrachtungen kaum ins Gewicht, erzeugen im Alltag aber überproportionale Belastung.

Eine saubere Austaktung macht diese Effekte sichtbar. Sie berücksichtigt nicht nur die mittlere Auslastung, sondern die gesamte Verteilung der Bearbeitungszeiten über alle Varianten. Dadurch lassen sich Arbeitsvorgänge so zuordnen, dass Spitzenbelastungen abgefedert werden. Ziel ist nicht, jede Variante unter die Taktzeit zu zwingen, sondern kurzfristige planbar und beherrschbar zu machen.

Ohne diese strukturelle Betrachtung reagiert die Linie zwangsläufig operativ. Unterstützung wird dort eingesetzt, wo es gerade brennt. Langfristig führt das zu höherem Personalbedarf, sinkender Planungssicherheit & Bandstopps. Der Variantenmix bleibt der dominante Störfaktor – nicht, weil er existiert, sondern weil er in der Austaktung nicht ausreichend berücksichtigt wurde.

Drift als sichtbares Symptom instabiler Austaktung

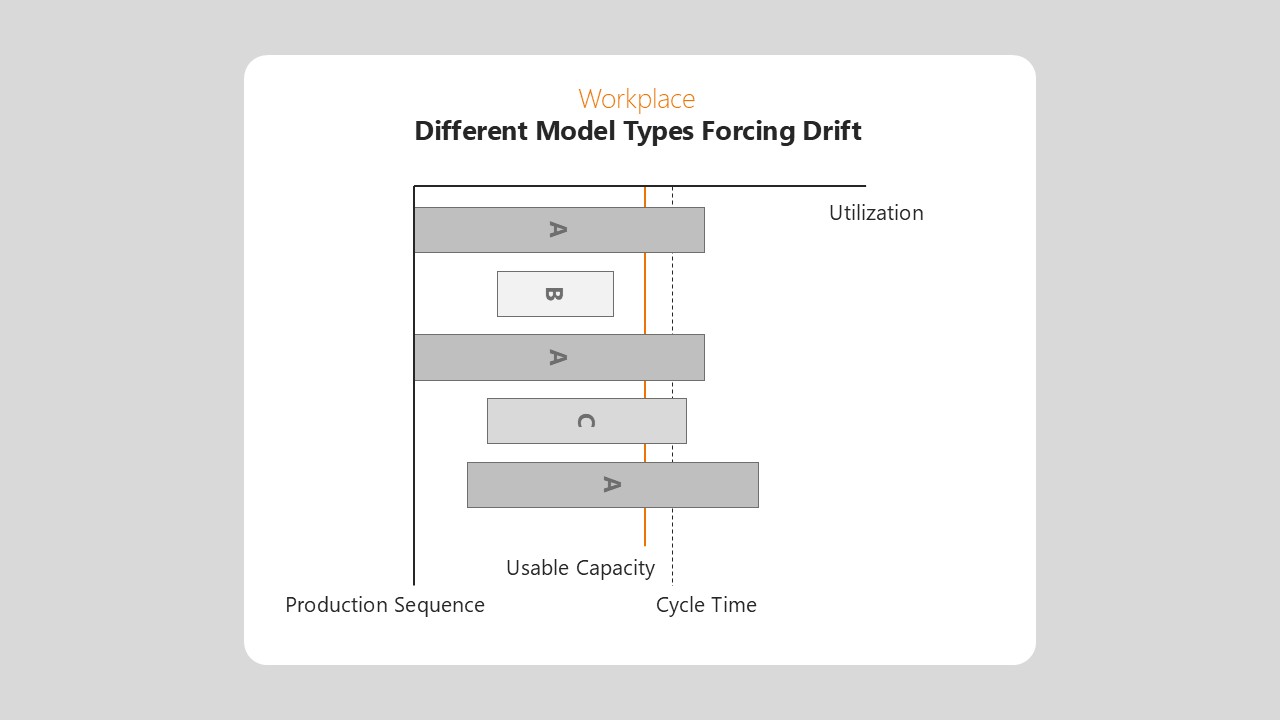

Drift entsteht immer dann, wenn ein Auftrag nicht innerhalb der vorgesehenen Taktzeit abgeschlossen werden kann. In einer kontinuierlich fließenden Linie ist Drift kein abstraktes Zeitphänomen, sondern direkt sichtbar. Zeitlicher Drift und physischer Drift sind dabei keine getrennten Effekte, sondern zwei Perspektiven auf dasselbe Problem. Der zeitliche Verzug eines Auftrags entspricht exakt der Position des Werkers beziehungsweise des Werkstücks innerhalb oder außerhalb der Station.

Gerät ein Arbeitsplatz in Überlast, verschiebt sich die Arbeit entlang der Linie. Der Werker bleibt länger am Produkt oder folgt ihm in den nachgelagerten Bereich. Damit verzögert sich automatisch der Start des nächsten Auftrags. In einer Fließlinie mit kontinuierlichem Takt sind Zeit und Ort untrennbar gekoppelt. Drift zeigt sich immer als räumliche Verschiebung und gleichzeitig als zeitlicher Verzug.

Die Ursache liegt dabei selten im einzelnen Arbeitsvorgang. Entscheidend ist die strukturelle Auslegung der Austaktung. Wenn Arbeitsinhalte so verteilt sind, dass bestimmte Varianten regelmäßig über der verfügbaren Kapazität liegen, entsteht Drift. Dieser Drift ist nicht per se negativ, sondern ein unvermeidbares und in vielen Fällen sinnvolles Wirkungsinstrument in variantenreicher Montage.

Kritisch wird Drift erst dann, wenn er nicht bewusst eingeplant und bewertet wird. In der Praxis wird Drift häufig stillschweigend akzeptiert, ohne ihn strukturell zu nutzen. Unterstützung wird organisiert, Werker „ziehen mit“, und die Linie läuft scheinbar weiter. Tatsächlich steigt dabei der organisatorische Aufwand, während die Transparenz über die reale Belastung verloren geht. Drift wirkt dann nicht stabilisierend, sondern verdeckt strukturelle Ungleichgewichte.

Richtig eingeplant und gehandhabt, ermöglicht Drift hingegen eine effiziente Austaktung in Mixed-Model-Linien. Er erlaubt es, Varianten mit höherem Zeitbedarf zu integrieren, ohne die gesamte Linie auf den ungünstigsten Fall auszulegen. Voraussetzung dafür ist jedoch, dass Drift gezielt begrenzt, bewertet und in der Austaktung berücksichtigt wird. Nur dann trägt er zur Stabilität und Effizienz der Produktion bei.

„Drift ist kein Sonderfall und kein Fehler, sondern die logische Folge einer Austaktung in variantenreicher Montage. In einer Fließlinie zeigt sich Überlast immer gleichzeitig in Zeit und Raum. Entscheidend ist nicht, Drift zu vermeiden, sondern ihn bewusst einzuplanen, zu begrenzen und als strukturelles Instrument für die Auslegung der Linie zu nutzen.“

Eine stabile Linie zeichnet sich dadurch aus, dass Drift bewusst eingeplant, transparent gemacht und gezielt begrenzt wird. Ziel der Austaktung ist es nicht, jede Überlast zu vermeiden, sondern Drift als strukturelles Wirkungsinstrument so zu gestalten, dass Produktionsstabilität und Effizienz im Variantenmix gemeinsam erreicht werden.

Austaktung als kontinuierliche Planungsaufgabe

Austaktung ist kein einmaliger Planungsschritt, sondern ein fortlaufender Prozess. Produktmix, Bauraten und Arbeitsinhalte verändern sich regelmäßig. Jede dieser Änderungen verschiebt die Belastung entlang der Linie. Bleibt die Austaktung unverändert, verliert die Produktion schleichend an Stabilität – oft unbemerkt, bis operative Maßnahmen zur Regel werden.

In der Praxis zeigt sich dieser Effekt deutlich. Neue Varianten werden integriert, bestehende Arbeitsvorgänge angepasst oder Reihenfolgen verändert. Die Taktzeit bleibt konstant, die interne Struktur jedoch nicht. Ohne erneute Überprüfung der Arbeitszuordnung entstehen strukturelle Ungleichgewichte.

Diese äußern sich nicht nur in Überlast, sondern ebenso in Unterauslastung einzelner Arbeitsplätze. Beides wirkt sich negativ auf die Effizienz aus. Die Linie reagiert darauf nicht mit feinjustierten strukturellen Anpassungen, sondern entweder mit Bandstopps und Stückzahlverlust – oder damit, ineffiziente Auslastung stillschweigend zu akzeptieren.

Eine kontinuierliche Austaktung schafft Transparenz über diese Verschiebungen. Sie macht sichtbar, wie sich Änderungen im Auftragsprogramm auf Auslastung, Zeitspreizung und Drift auswirken. Damit wird Planung wieder vorausschauend. Probleme werden erkannt, bevor sie im Betrieb eskalieren. Stabilität entsteht nicht durch Reaktion, sondern durch strukturelle Anpassung.

Langfristig wird Austaktung damit zu einem Führungsinstrument. Sie verbindet Planung und Betrieb, macht Belastungen erklärbar und Entscheidungen nachvollziehbar. Die Taktzeit bleibt der feste Rahmen. Die Stabilität der Produktion entsteht jedoch durch die kontinuierliche Pflege der Arbeitsstruktur innerhalb dieses Rahmens.

Häufige Fragen zum Thema Produktionsplanung

Die Taktzeit bezeichnet die Zeit, die sich ein Produkt je Station befindet. In Montagesystemen mit stetigem Fluss ist sie durch die Geschwindigkeit des Fördersystems vorgegeben. In Systemen mit manueller Weitergabe erfolgt der Übergang in die Folgestation nach Ablauf der Taktzeit.

Die Austaktung beschreibt, wie Arbeitsvorgänge auf Arbeitsplätze und Stationen verteilt werden, um diese verfügbare Zeit einzuhalten. Sie legt fest, welche Arbeit innerhalb der Taktzeit an welchem Arbeitsplatz anfällt. Erst eine Austaktung, die zur realen Varianten- und Belastungssituation passt, ermöglicht einen stabilen Betrieb im Takt.

Wenn Arbeitsinhalte nicht zur realen Variantenbelastung passen, entstehen regelmäßige Überlastsituationen. Diese lassen sich im laufenden Betrieb nicht fein ausgleichen. Die Folge sind Bandstopps und Stückzahlverluste, obwohl die Taktzeit rechnerisch korrekt gewählt wurde.

Der Variantenmix bestimmt die Streuung der Bearbeitungszeiten je Auftrag. Seltene, zeitintensive Varianten erzeugen Spitzenbelastungen, die in Durchschnittsbetrachtungen unsichtbar bleiben. Eine saubere Austaktung berücksichtigt diese Effekte explizit und macht sie beherrschbar.

Nein. Produktänderungen, neue Varianten oder geänderte Bauraten verschieben die Belastung entlang der Linie. Austaktung muss regelmäßig überprüft und angepasst werden, um Produktionsstabilität dauerhaft zu sichern.

Eine stabile Austaktung führt dazu, dass Überlast vorhersehbar bleibt und nicht eskaliert. Drift tritt kontrolliert auf oder wird begrenzt. Bandstopps und ungeplante Unterstützung werden zur Ausnahme, nicht zur Regel.